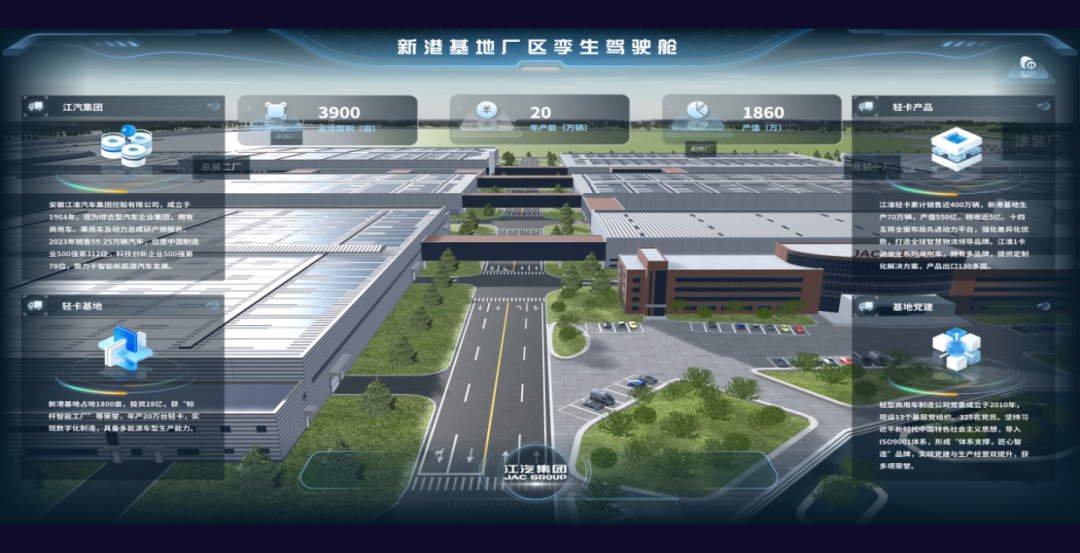

“人工智能+”安徽在行动|(十二)江淮汽车基于工业互联网的高端轻型商用车智能制造项目

独家抢先看

场景案例简介

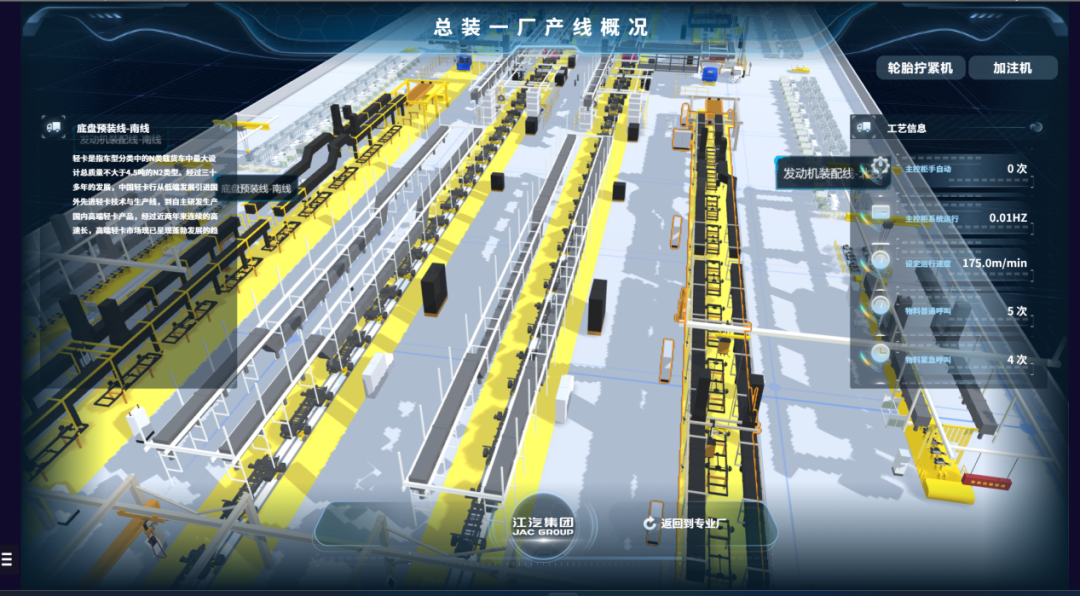

工业物联平台作为江淮汽车工业互联网底层技术平台的关键构成,具备端、边、管、云一体协同的强大能力,涵盖设备极简接入、高并发管理、IoT数字孪生以及一站式集成部署等,安全可靠,全方位赋能企业生产。其集成孪生建模、工业连接、数据开发与应用管理四大核心功能,依托k8s、influxdb、kafka等前沿技术,融合mqtt、modbus、s7等工业协议,成功搭建生产域统一OT数据底座,实现生产过程可视化、质量可追溯,推动企业迈向数智化转型之路。当前,已完成IoT统一物联平台搭建,精心设计OT设备模型100余个、接入设备实例超1000个,实现OT点位配置上报10000多个。

技术应用情况

1.应用物联网与大数据融合,通过在生产线上部署物联网关设备和RFID标签,实现生产数据的实时采集与传输。

2.通过IoT工业物联网平台,结合大数据分析技术,搭建数字孪生平台,以Kafka订阅推送等方式向数字孪生、告警平台等应用开放OT数据。

3.引入云计算和边缘计算技术,对海量生产数据进行深度挖掘与分析,实现数据的云端存储与边缘处理,为生产决策提供科学依据。

4.运用AI视觉检测技术和先进智能算法,通过实时监控和自动检测,大幅提高质检效率,减少人为误差,确保产品质量的稳定可靠。

场景案例成效

工业互联网平台的建设,有助于加强设备预测性维护,有效优化生产排期。

在设备维护方面:通过实施工业物联网平台(IoT)、优化设备(工装)系统等方式,强化设备预防性维修能力,帮助设备提升平均故障间隔时间至17399分钟,同比优化28.9%;平均故障修复时间缩短至123分钟,同比优化46.5%。

在生产排期方面:实现总装物料需求、排序配送、物流跟踪、缺料预警、自动收货等环节的全流程自动化。通过高级排程APS系统、制造执行MES系统、智能化设备、生产防错技术等协同应用,整体故障值同比下降20.9%,出口车PDI百车问题数同步下降1.4%,缩短整车生产排期,质量水平稳步提升,生产效率显著提高。

来源:安徽省科学技术厅